История

Специализированный завод по изготовлению чугунного литья для станкостроения и машиностроения Постановлением ЦК КПБ и Совета Министров БССР решено было построить в Гомеле по проекту, разработанному Киевским институтом «Гипрохиммаш». Строительство его началось в 1963 г., а в 1965г. на площадях введенного в эксплуатацию ремонтно-механического цеха была получена первая продукция – нестандартное оборудование для дальнейшего развития собственного производства. Однако производственная история Гомельского литейного завода «Центролит» началась несколько позже – в октябре 1968 года.

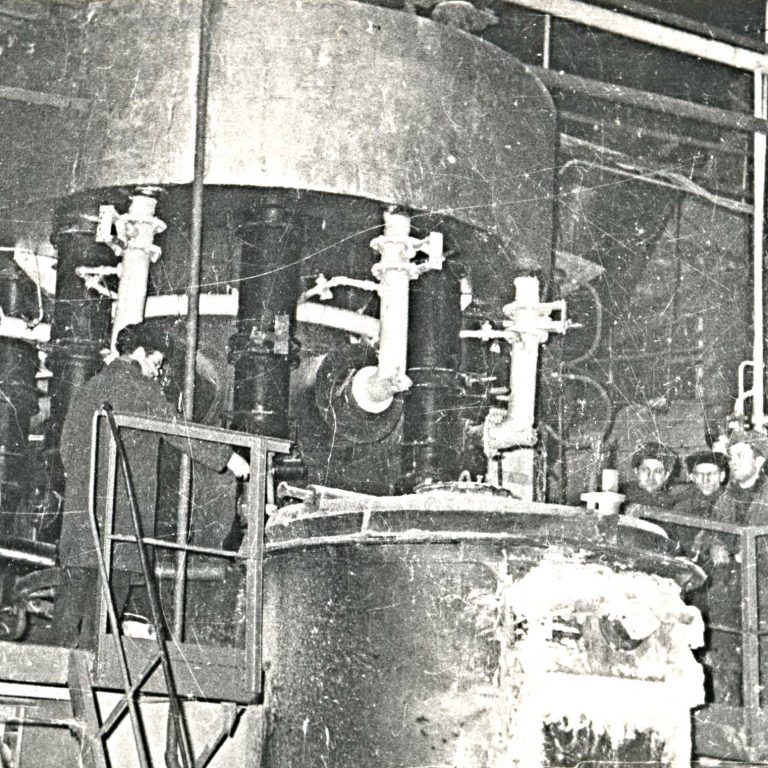

В торжественной обстановке была осуществлена первая плавка металла в цехе крупного литья. В те времена завод «Центролит» находился в системе Минстанкопрома СССР, в которую входили еще девять «Центролитов». К сожалению, в настоящее время многие «Центролиты» перестали существовать или в связи с тяжелым финансовым положением стали работать как литейные цеха и малые предприятия. Гомельскому «Центролиту» удалось сохранить всю инфраструктуру производства, все литейные переделы. Первой продукцией завода было литье для многих типов станков, выпускаемых на станкозаводах РСФСР, УССР, БССР, ЛитССР, ЛатССР. Кооперированными поставками завод был связан со всеми крупными станко- и машиностроительными заводами СССР.

В 80‑е годы прошлого столетия Центролит приступил к освоению производства чугунных тюбингов для «Минскметростроя». Постановлением Совета Министров Белорусской ССР от 29 мая 1991 №210 «О присуждении единовременной премии Совета Министров БССР за создание и освоение в производстве высокоэффективной техники, прогрессивной технологии и новых материалов» отмечен ряд работников предприятия. По контрактам с Японией выполнялись поставки непрерывнолитых заготовок из высокопрочного чугуна и бронзы. Максимальный объем выпуска отливок был достигнут в 1988 году и составил 85,5 тысяч тонн. Затем по причине экономического кризиса и падения спроса на литье выпуск упал до 7 тысяч тонн в 1995 году.

В 90‑е годы, отмеченные годами застоя, руководящая команда завода сумела найти новые направления, способные вывести завод из тяжелой экономической ситуации. В это время приступили к выпуску дорожной арматуры и изделий для городского дизайна.

Предприятием освоено более 5 тысяч наименований продукции: сложное литье для машиностроения, станкостроения, автомобилестроения. Производственные возможности позволяют изготавливать литье массой от 1 кг до 19 000 кг. За последнее десятилетие поставки продукции производились 400 предприятиям Беларуси, 70 предприятиям России, а также компаниям Финляндии, Франции, Италии, Венгрии, Германии, Турции, Армении, Азербайджана, Казахстана, Украины, Литвы, Латвии, Болгарии. Сегодня около 50% работающих на заводе – молодежь до 30 лет. Это позволяет говорить о том, что у предприятия есть перспективы и будущее. Республиканское унитарное предприятие «Гомельский литейный завод «Центролит» с 23.12.2010 года преобразовано в Открытое акционерное общество «ГОМЕЛЬСКИЙ ЛИТЕЙНЫЙ ЗАВОД «ЦЕНТРОЛИТ» (ОАО «ГЛЗ «ЦЕНТРОЛИТ»).

производственные мощности

Основное производство предприятия расположено в 3 раздельных корпусах: литейный и плавильный корпус, корпус обрубки и очистки литья, а также черновой механической обработки, корпус хранения и подготовки шихтовых и формовочных материалов. Корпуса связаны между собой различными коммуникациями, сохранив тем самым производственную взаимосвязь. Цех крупного литья состоит из 2 участков. На I участке выпускаются отливки от 500 до 18000 кг. На II участке изготавливаются отливки весом от 90 до 1500кг различного назначения. Цех мелкого литья выпускает отливки развесом до 90 кг.

Сердцем завода является цех плавки и специальных способов литья, который обеспечивает заливку расплавленным металлом форм цехов крупного и мелкого литья, производит собственную продукцию объемом до 9000 тонн отливок в год: непрерывнолитые заготовки, дорожную арматуру, груза чугунные кольцевые.Получение серого чугуна на ОАО «ГЛЗ «ЦЕНТРОЛИТ» осуществляется в индукционных чугунно-плавильных тигельных печах промышленной частоты ИЧТ10 и среднечастотных печах EGP-3000S. Высокопрочный чугун получают путем модифицирования базового серого чугуна с низким содержанием серы (до 0,018%). Непрерывнолитые заготовки изготавливаются методом непрерывного горизонтального литья из чугуна марок СЧ20, СЧ25 ГОСТ 1412–85 и ВЧ50 ГОСТ 7293–85. Производство непрерывнолитых заготовок осуществляется на УГНЛЧ (установка горизонтального непрерывного литья чугуна).

На территории завода имеется развитая железнодорожная сеть, которая обеспечивает обработку (погрузочно-разгрузочные работы) порядка 10 вагонов в сутки. Энергоцех обеспечивает всеми видами энергоресурсов подразделения завода. Центральная заводская лаборатория ОАО «ГЛЗ «ЦЕНТРОЛИТ» аккредитована на техническую компетентность и независимость при проведении испытаний согласно области аккредитации. Испытания проводятся согласно ТНПА современными методами разрушающего и неразрушающего контроля. Лаборатория имеет достаточный технический потенциал и человеческие ресурсы для выполнения своих обязательств в системе менеджмента.

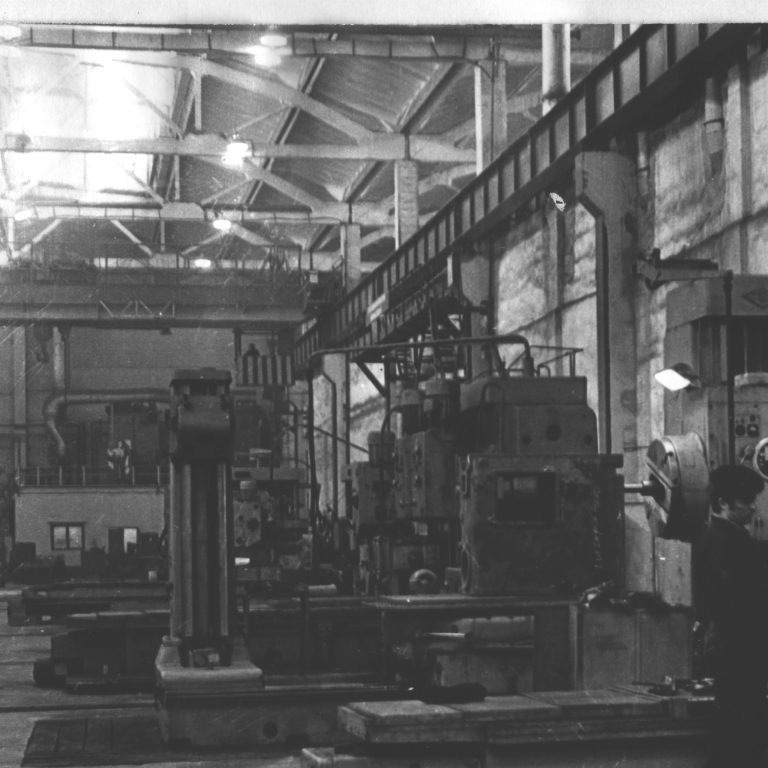

Цех товаров народного потребления изготавливает дорожную арматуру (люки различных модификаций), печное литье (задвижки). Деревомодельный цех оснащен всем необходимым оборудованием для изготовления деревянной модельной оснастки любой сложности, товаров народного потребления. Ремонтно-механический цех производит нестандартное оборудование для собственных нужд. Инструментальный участок производит металлическую модельную оснастку различных габаритов и степени сложности для формовки на автоматических линиях, автоматах по производству оболочковых форм, а также кокильную оснастку.